大尺寸台盆的成型挑战与对策

引言

随着卫浴空间一体化设计,大尺寸的台盆已成为提升美学与功能性的关键元素。然而尺寸的增大为陶瓷注浆成型工艺带来了严峻挑战:坯体在干燥过程中更易因收缩不均而开裂,脱模时因重量和面积增大而变形风险陡增,对模具的结构强度和窑炉的承重与温度均匀性也提出了极高要求。

大尺寸台盆的成型挑战主要体现在材料选择、工艺控制和结构稳定性等方面,以下是一些常见的挑战及对策:

材料选择与性能平衡

挑战:大尺寸台盆对材料的强度、耐久性和美观性要求较高。例如,陶瓷台盆可能因尺寸过大出现开裂风险,人造石台盆则需兼顾硬度与韧性。

对策:优先选择高强度、低收缩率的材料,如优质陶瓷或复合人造石。对于陶瓷台盆,可采用分体成型后再拼接的方式,减少整体成型压力;人造石台盆则需优化配方,增加纤维增强材料以提高抗冲击性能。

成型工艺难度

挑战:大尺寸台盆的成型工艺复杂,传统注浆或压制成型可能难以保证均匀性和精度。例如,注浆成型易出现坯体密度不均,导致烧制后变形。

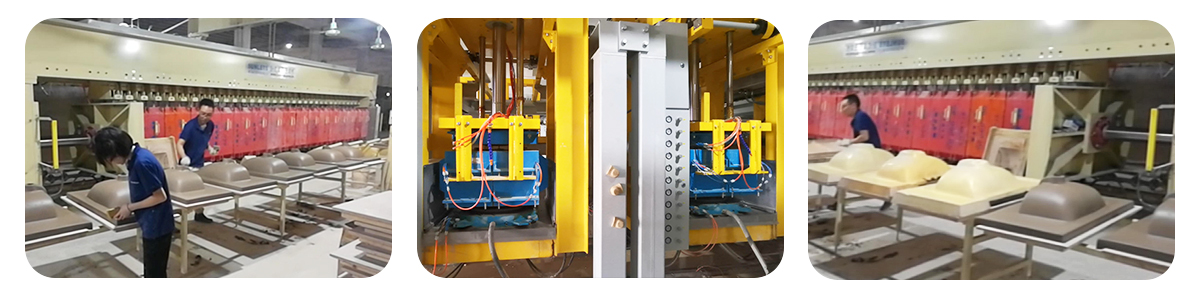

对策:采用先进的成型技术,如高压注浆成型等。可使坯体密度均匀,减少内部缺陷;在烧成过程中根据材料特性采用分段烧结工艺,避免集中收缩。

结构稳定性与支撑设计

挑战:大尺寸台盆自重较大,对支撑结构要求高。若支撑设计不合理,易出现下沉、开裂等问题。

对策:加强盆底部的支撑结构,如增加支撑脚或托架。同时,也可采用分体式设计,将台盆分为多个部分,分别安装后再进行拼接,降低整体安装难度。

表面处理与美观度

挑战:大尺寸台盆的表面处理难度大,易出现瑕疵或色差。例如,打磨和抛光过程中可能因尺寸过大导致操作不均匀。

对策:采用自动化表面处理设备,确保打磨、抛光的均匀性。对于陶瓷台盆,可增加釉面厚度,提高表面光滑度和耐污性,增强光泽度和耐磨性。

通过以上对策,可有效解决大尺寸台盆成型过程中的挑战,确保产品质量和使用性能。大尺寸台盆作为卫浴空间设计中的高端元素,不仅代表着美学的突破,更体现了工艺与材料的综合考验。随着高压注浆、复合材料及智能化加工技术的不断发展,尺寸带来的成型难题正逐步被克服。未来,大尺寸台盆将在材料性能、结构设计和表面工艺上持续优化,实现功能与美感的双重提升,为卫浴空间带来更加多元、精致的应用可能。