成型效率与产能提升的关键要点

引言

在陶瓷制造行业中,成型环节的效率与产能直接决定了企业的市场响应速度与生产成本。随着市场需求多样化、能源成本上升以及劳动力结构变化,系统化提升成型效率已成为企业保持竞争力的核心课题。

基于行业二十余年的实践积累总结出的核心关键要点:

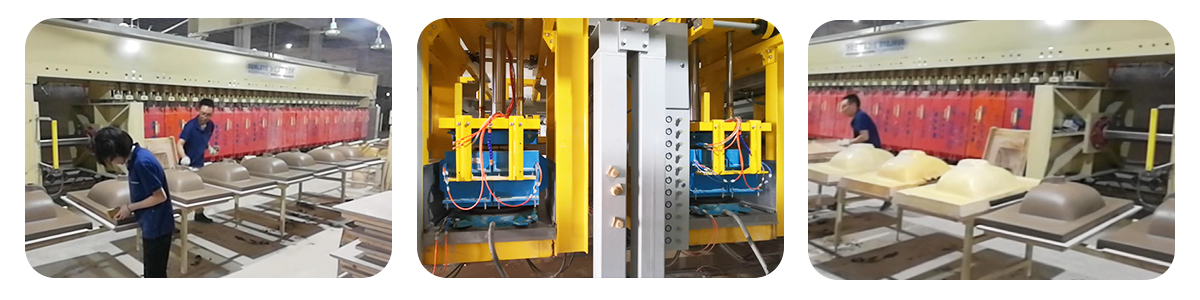

一、自动化与智能化生产体系构建

在原料配料环节,采用全自动精密称重系统,将传统人工配料时间缩短至原有的1/6,同时大幅降低人为误差。在坯体制备中,引入真空挤出技术,有效排除泥料中的气泡,使坯体致密度与均匀性显著提升,为后续烧结减少变形与开裂风险。烧结作为能耗最高的环节,其控制精度直接影响产能与品质。现代智能化窑炉控制系统可实时调节温度曲线与氧含量。烧成周期缩短产品能耗降低,更能通过预警机制减少非计划停机而影响产能。

二、成型工艺与模具设计优化

成型工艺的优化重点在于“精准控制”与“流畅成型”。通过建立关键参数数据库(如注浆压力、保压时间、含水率等),实现工艺窗口的标准化,减少调试时间与废品率。模具设计的改进同样至关重要。对模具内壁进行高精度抛光或喷涂润滑涂层,可有效降低粉料或浆料的摩擦阻力,有效提升填充效率。同时,科学增设排气通道,避免因气体滞留导致的气泡、缺角等缺陷,特别对于结构复杂的异形件,效果尤为显著。

三、干燥与烧结技术创新

干燥环节是产能瓶颈之一,也是缺陷高发区。传统热风干燥依赖毛细作用,易导致坯体收缩不均而开裂。创新采用辐射干燥或液体干燥技术,可实现热量由内向外传递,使干燥均匀性提升40%,在加快干燥速度的同时,基本消除开裂风险。烧结制度的精细化是提升产品性能的关键。通过优化升温速率、保温时间及窑内气氛,可促进坯体致密化进程,获得晶粒尺寸均匀的微观结构。例如,在特定阶段引入可控水汽氛围,能有效促进物质迁移,在提高致密度的同时,提升产品的透光率与表面平整度。

四、材料与配方科学调控

原料的先天性能决定成型的上限。选用高纯度、窄粒径分布的粉体,并从配方角度进行精密配比,是提升坯体强度与烧结活性的基础。在浆料制备中,通过添加高效分散剂,可优化浆料粘度与稳定性,减少颗粒团聚,确保成型质量均一。釉料与胶粘剂等辅料的改进亦不容忽视。在釉浆中引入高性能粘结剂,能有效降低釉面起粉率,从而降低设备停机频率,保障流水线畅通。

总结

陶瓷成型效率与产能提升需综合自动化设备集成、智能化参数调控及干燥烧结技术升级,在激烈的市场竞争中构建起核心优势,最终实现高质量与高效率的双重目标。