高压注浆成型的优势与应用

引言

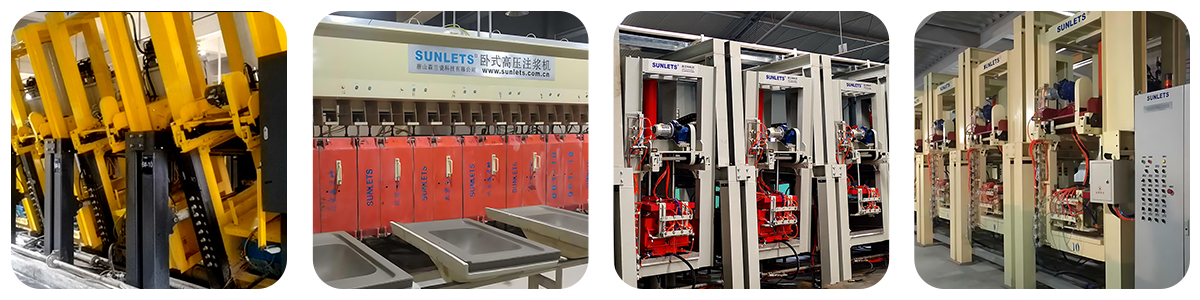

在全球卫浴制造业迈向智能化与高效化的浪潮中,成型工艺的革新已成为决定企业竞争力的关键。尽管国内多数企业仍依赖传统人工石膏模注浆,但高压注浆技术作为现代陶瓷制造的核心工艺,早已在国际领先品牌中占据主导地位,支撑着其60%-80%的产品线。这种技术通过高压环境迫使浆料精密成型,不仅实现了从洗手盆、台盆到座便器等产品尺寸与复杂器型的全覆盖,更是解放劳动力、重塑生产流程的战略性装备。接下来我们将深入探讨高压注浆技术的优势以及应用。

|

一、高压注浆工艺原理与核心控制要点

高压注浆成型是现代卫浴陶瓷制造中的关键技术,其核心在于通过机械压力驱动浆料快速脱水与密实成型。相较于传统石膏模自然吸浆方式,该技术通过施加高压,使浆料在密闭模具内迅速完成水分排出和颗粒堆积,从而在数分钟内形成结构均匀、密度显著的坯体。这一原理突破不仅大幅缩短了成型周期,更从根本上提升了坯体的机械性能和尺寸稳定性。

技术实施中的关键控制要素

浆料性能调控 | 压力系统优化 | 模具设计与维护 | 质量与气孔率管控 |

浆料作为成型的基础,其流变性、固含量和稳定性直接影响填充效果与坯体质量。优良的浆料应兼具高流动性和适当的黏度,需通过精准的原料配比与混合工艺实现颗粒均匀分散,避免因局部团聚或黏度失控导致气孔或缺陷。

| 注浆压力与保压时间是工艺的核心变量。压力过低将导致坯体结构疏松、强度不足;压力过高或加压过快则易引发坯体裂纹或模具损伤。需结合产品构型与浆料特性,设定合理的压力曲线与作用时间。 | 模具作为承压与成型的关键载体,其结构需避免浆料流动死角,表面应具备良好的微孔透水性与耐磨性。合理的模具设计不仅能提升填充效率,也直接关系到坯体表面质量与脱模效果。 | 气孔率是衡量坯体质量的关键指标,过高会削弱力学性能与耐久性。系统控制需从原料纯度、浆料制备、注浆参数到烧结工艺全程入手,通过优化各环节衔接与参数配比,有效降低有害孔隙,提升产品整体一致性。 |

高压注浆工艺通过机械压力实现高效脱水与密实成型,其技术优势的发挥依赖于浆料、压力、模具及热工处理等多环节的系统协同。只有实现全过程精细化控制,才能充分发挥该技术在提升产品质量与生产效率方面的潜力。 | |||

二、高压注浆成型的优势

生产效率优势 | 产品质量优势 | 成本控制与人工节约 | 环保与设计适应性 |

高压注浆技术通过优化成型流程显著提升生产效率。在高压驱动下,泥浆能够快速充填模具型腔,将单件成型时间压缩至3-5分钟,较传统工艺提升30%-50%的产能。配合45-90秒的精准保压控制,实现了快速脱模与连续化生产。日产量大幅提升,提高了设备利用率和生产率。 | 通过高压环境使泥浆颗粒紧密排列,使坯体密度提升15%-20%,烧成后吸水率稳定控制在≤0.5%,显著增强了产品使用寿命。结合真空脱气工艺,有效消除坯体内部气泡,气孔率降低超50%。尤其适用于智能马桶等具有复杂曲面结构的产品,表面质量提升也减少后续加工需求。 | 高压注浆通过提高泥浆固含量至68%-72%,有效降低了干燥过程中的能耗。自动化设备的使用将单线操作人员需求减少60%,同时将废品率控制在3%以下,从原料、能耗到人工等多个维度实现了综合成本的优化。 | 该工艺支持复杂造型的一次成型,能够精准复制精细纹理与立体结构,为产品设计带来更高自由度。在环保方面,通过采用无钠解胶剂与生物基消泡剂等绿色辅料,废水排放量降低40%,符合国际环保标准,助力企业实现绿色制造转型。 |

三、高压注浆的应用

高压注浆成型陶瓷广泛应用于电子、机械、化工等领域的制造中,如电子陶瓷、机械密封件、化工管道等。此外,该工艺还可用于制造各种具有复杂形状和细节设计的陶瓷制品。高压注浆成型陶瓷是一种具有高精度、高效率、高质量特点的陶瓷制造工艺,在陶瓷制造领域具有广泛的应用前景。